工控及自动化产品选型 打造高效、稳定与经济的自动化控制系统

随着工业4.0与智能制造的深入推进,工业控制与自动化技术已成为提升生产效率、保障产品质量、实现精益管理的核心驱动力。无论是新建生产线还是旧线改造,自动化控制系统的成功实施都始于一个关键环节——产品选型。一个科学、合理的选型方案,不仅能确保系统长期稳定运行,更能优化投资回报率,为企业的数字化转型奠定坚实基础。

1. 明确系统需求:选型的根本出发点

在进行产品选型前,必须对自动化控制系统进行顶层设计与需求分析。这包括:

- 工艺与控制目标:明确生产线需要完成的精确动作(如定位、速度、温度控制)、生产节拍、精度与可靠性要求。

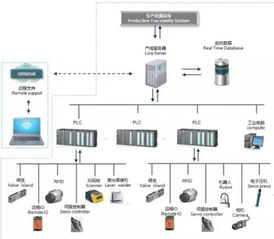

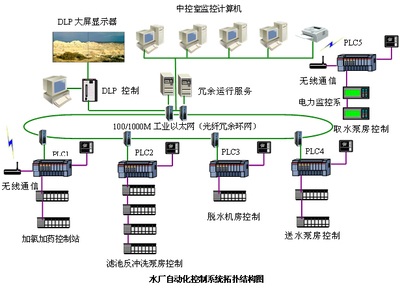

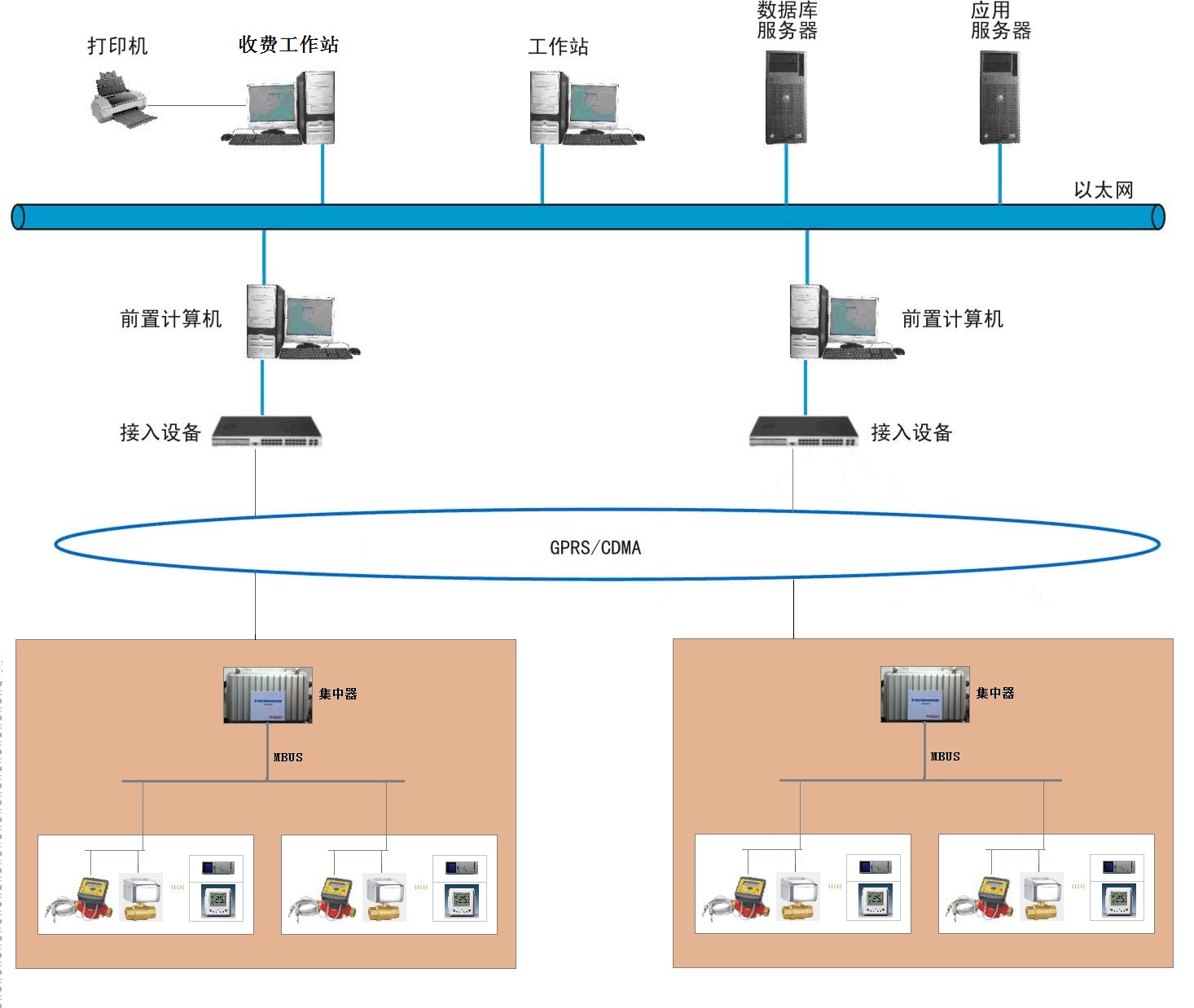

- 系统规模与架构:确定是集中式控制还是分布式控制(DCS/PLC网络),需要控制的I/O点数(数字量/模拟量),以及网络通信需求(如实时性、协议标准)。

- 环境适应性:考虑现场环境的温度、湿度、粉尘、振动、电磁干扰等条件,这直接决定了产品所需的防护等级(如IP等级)与工作温度范围。

2. 核心组件选型指南

2.1 控制器(PLC/PAC/工业PC)

控制器是自动化系统的大脑。选型时需关注:

- 处理性能与内存:根据程序复杂度、数据处理量(如运动控制、视觉处理)选择足够扫描速度和内存的型号。

- I/O扩展能力:确保有足够的槽位或模块支持未来可能的产线扩展。

- 编程软件与生态:选择通用性强、编程环境友好、技术支持丰富的品牌,以降低开发与维护成本。

- 通信接口:支持主流工业网络协议(如PROFINET, EtherCAT, EtherNet/IP)和必要的上位机通信接口。

2.2 驱动与电机系统

伺服电机、步进电机及配套的驱动器是精准执行的关键。

- 扭矩、速度与精度:根据负载惯量、所需加速度和定位精度选择电机类型与规格。

- 驱动器功能:评估驱动器的控制模式(位置、速度、扭矩)、内置功能(如抑振、滤波)以及与控制器连接的便捷性。

- 能效与散热:在连续运行工况下,能效高的产品有助于降低长期运营成本。

2.3 传感与检测元件

传感器是系统的“感官”,其选型直接影响控制精度与可靠性。

- 测量原理与精度:根据被测对象(如位移、压力、温度、图像)选择最适合的传感器(如光电、接近、视觉传感器)。

- 响应时间与抗干扰能力:在高速生产线上,快速响应和稳定性至关重要。

- 安装与维护便利性:考虑安装空间、调试校准的难易度。

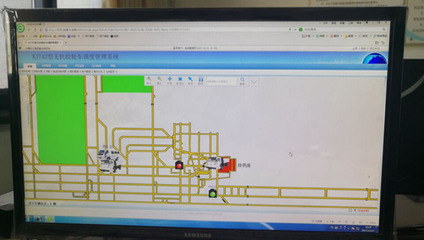

2.4 人机界面(HMI)与监控系统

HMI是操作人员与系统交互的窗口。

- 显示与操作需求:根据需监控的参数数量、报警管理、数据记录需求选择屏幕尺寸与分辨率。

- 硬件性能与连接性:确保处理器性能足以流畅运行图形界面,并支持与控制器、数据库等的通信。

- 软件功能:图形化组态是否便捷,是否支持远程监控与移动访问。

2.5 工业网络与通信

现代自动化系统是高度网络化的。

- 网络拓扑与协议:根据实时性、数据量要求选择现场总线或工业以太网协议,并确保所有组件协议兼容。

- 交换机与线缆:选择工业级网络设备,保证在恶劣环境下的通信可靠性。

3. 选型综合考量因素

- 品牌与供应商评估:优先考虑市场口碑好、产品线完整、本地技术支持能力强、备件供应及时的供应商。长期的服务与技术支持是系统稳定运行的重要保障。

- 全生命周期成本(TCO):不要仅关注初始采购成本。需综合考虑安装调试成本、能耗、维护成本、升级扩展成本以及因故障导致的停产损失。

- 标准化与开放性:尽量选择符合国际或行业标准的产品和协议,有利于系统集成、后续维护和避免供应商锁定。

- 安全与合规性:确保产品符合相关的安全标准(如IEC 61508功能安全)和行业法规要求,特别是在涉及人身安全或关键流程的场合。

4. 实施建议:从选型到落地

- 组建跨部门团队:集合工艺、设备、电气、IT及采购人员,共同参与选型讨论。

- 进行原型测试:对于关键或新型号产品,在预算允许下进行小规模测试或索取样品实测,验证其在真实工况下的性能。

- 制定详细技术规格书:将需求转化为清晰、可量化的技术参数,作为招标或采购的依据。

- 规划备件与培训:在采购主设备时,同步规划关键备件库存,并安排对维护人员的操作与维护培训。

###

工控及自动化产品的选型,是一个将工艺需求、技术可行性与经济性进行精密平衡的系统工程。它没有唯一的“标准答案”,但遵循科学的方法和全面的考量,可以最大程度地规避风险,选择出最适合自身应用场景的产品组合,从而构建一个高效、可靠、面向未来的自动化控制系统,为企业赢得持久的竞争优势。

如若转载,请注明出处:http://www.sinorech.com/product/60.html

更新时间:2026-02-28 12:56:37